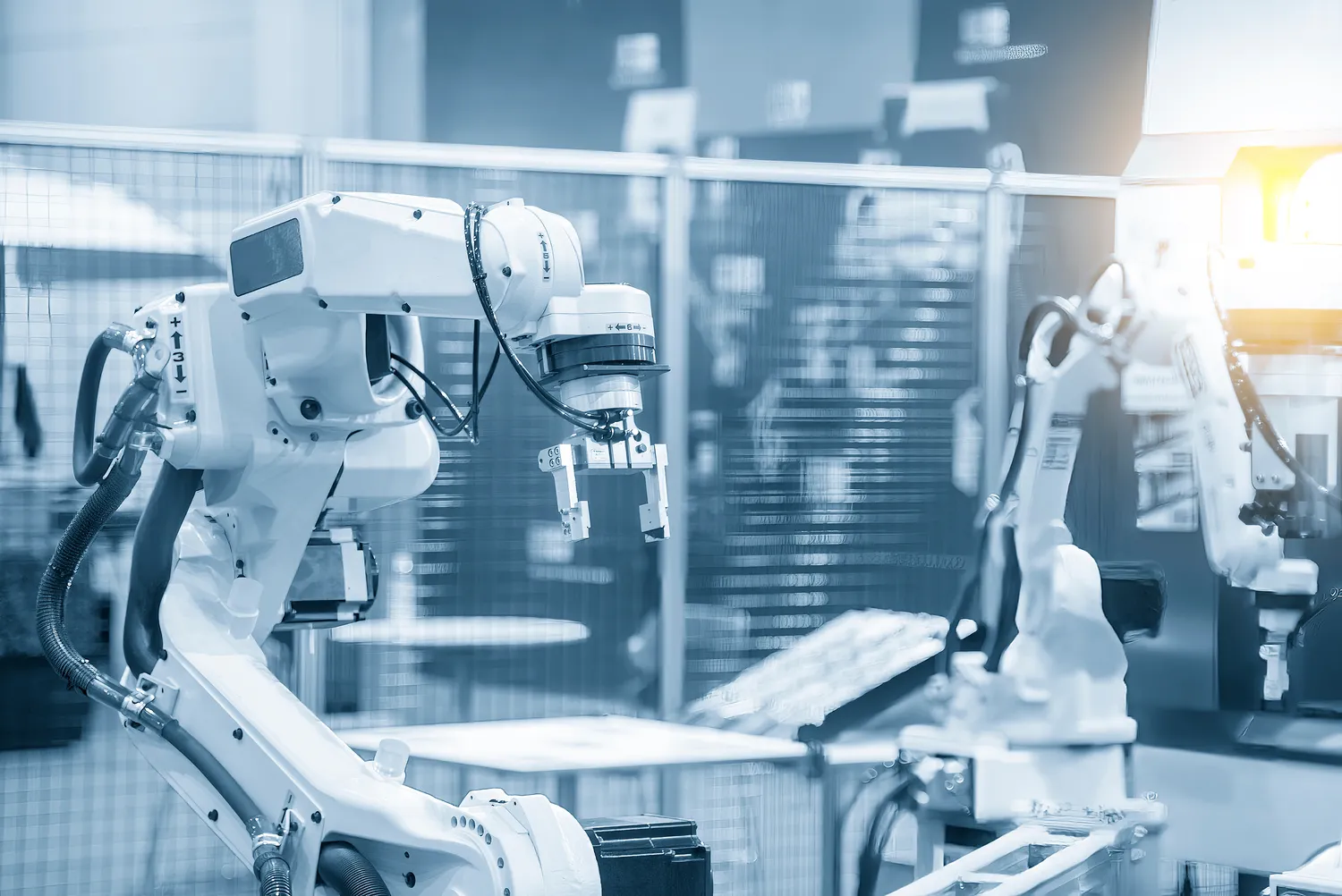

Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. Kluczowymi cechami tego zjawiska są automatyzacja, cyfryzacja oraz wykorzystanie danych w czasie rzeczywistym. W ramach przemysłu 4.0 następuje intensywne wdrażanie Internetu Rzeczy, co pozwala na komunikację pomiędzy maszynami oraz urządzeniami. Dzięki temu możliwe jest zbieranie i analizowanie ogromnych ilości danych, co prowadzi do optymalizacji procesów produkcyjnych oraz zwiększenia efektywności. Kolejnym istotnym elementem jest zastosowanie sztucznej inteligencji, która umożliwia podejmowanie decyzji na podstawie analizy danych oraz prognozowania przyszłych trendów. Warto również zwrócić uwagę na rozwój robotyki, która staje się coraz bardziej zaawansowana i potrafi wykonywać skomplikowane zadania w sposób autonomiczny.

Jakie technologie napędzają przemysł 4.0

W kontekście przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają transformację procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy, który umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na ich zdalne monitorowanie oraz zarządzanie. Dzięki temu przedsiębiorstwa mogą zbierać dane w czasie rzeczywistym, co zwiększa efektywność operacyjną i umożliwia szybsze podejmowanie decyzji. Kolejną istotną technologią jest sztuczna inteligencja, która znajduje zastosowanie w analizie danych oraz automatyzacji procesów decyzyjnych. Współczesne systemy AI potrafią uczyć się na podstawie zgromadzonych informacji i dostarczać cennych wskazówek dotyczących optymalizacji produkcji. Również robotyka odgrywa kluczową rolę w przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i mogą pracować obok ludzi w sposób bezpieczny i efektywny.

Jakie korzyści przynosi wdrożenie przemysłu 4.0

Wdrożenie przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw oraz całej gospodarki. Przede wszystkim zwiększa efektywność produkcji poprzez automatyzację procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii możliwe jest szybsze reagowanie na zmiany rynkowe oraz dostosowywanie oferty do indywidualnych potrzeb klientów. Wprowadzenie systemów opartych na danych pozwala na lepsze planowanie produkcji oraz minimalizację kosztów związanych z magazynowaniem i transportem surowców. Dodatkowo przedsiębiorstwa mogą liczyć na poprawę jakości produktów dzięki ciągłemu monitorowaniu procesów oraz możliwości szybkiego wykrywania nieprawidłowości. Warto również zauważyć, że przemysł 4.0 sprzyja innowacjom oraz rozwojowi nowych modeli biznesowych, co może prowadzić do wzrostu konkurencyjności firm na rynku globalnym.

Jakie wyzwania stoją przed przemysłem 4.0

Mimo licznych korzyści związanych z wdrożeniem przemysłu 4.0, istnieje wiele wyzwań, które muszą zostać pokonane przez przedsiębiorstwa pragnące zrealizować tę transformację. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza małych i średnich przedsiębiorstw. Ponadto wiele organizacji boryka się z brakiem odpowiednio wykwalifikowanej kadry, która potrafiłaby obsługiwać nowe systemy i technologie. W związku z tym konieczne staje się inwestowanie w szkolenia oraz rozwój kompetencji pracowników, aby mogli oni skutecznie funkcjonować w środowisku opartym na danych i automatyzacji. Innym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wdrożenie przynosi wymierne korzyści. W sektorze motoryzacyjnym można zaobserwować zastosowanie inteligentnych systemów produkcyjnych, które pozwalają na automatyzację montażu oraz monitorowanie jakości w czasie rzeczywistym. Dzięki temu producenci mogą szybko identyfikować problemy i wprowadzać korekty, co zwiększa efektywność produkcji oraz jakość finalnego produktu. W branży spożywczej z kolei technologie IoT umożliwiają ścisłe monitorowanie warunków przechowywania żywności, co przekłada się na poprawę bezpieczeństwa i jakości produktów. W logistyce natomiast wdrożenie rozwiązań opartych na sztucznej inteligencji pozwala na optymalizację tras transportowych oraz zarządzanie zapasami w sposób bardziej efektywny.

Jakie umiejętności są potrzebne w erze przemysłu 4.0

W obliczu dynamicznych zmian związanych z przemysłem 4.0, kluczowe staje się posiadanie odpowiednich umiejętności przez pracowników. Przede wszystkim istotna jest wiedza z zakresu technologii informacyjnej oraz umiejętność obsługi nowoczesnych systemów produkcyjnych opartych na danych. Pracownicy powinni być zaznajomieni z narzędziami analitycznymi, które pozwalają na interpretację danych oraz podejmowanie decyzji na ich podstawie. Również umiejętności związane z programowaniem oraz znajomość języków programowania stają się coraz bardziej pożądane, ponieważ wiele procesów produkcyjnych jest zautomatyzowanych i wymaga ciągłego dostosowywania oprogramowania do zmieniających się warunków rynkowych. Kolejnym ważnym aspektem jest zdolność do pracy w zespołach interdyscyplinarnych, ponieważ przemysł 4.0 wymaga współpracy specjalistów z różnych dziedzin, takich jak inżynieria, informatyka czy zarządzanie.

Jakie są prognozy dotyczące przyszłości przemysłu 4.0

Przemysł 4.0 ma przed sobą obiecującą przyszłość, a prognozy wskazują na dalszy rozwój technologii oraz ich wpływ na procesy produkcyjne i zarządzanie przedsiębiorstwami. W najbliższych latach można oczekiwać jeszcze większej integracji sztucznej inteligencji oraz uczenia maszynowego w codziennych operacjach fabryk, co przyczyni się do dalszej automatyzacji i optymalizacji procesów produkcyjnych. Wzrost znaczenia Internetu Rzeczy sprawi, że więcej urządzeń będzie połączonych w sieci, co umożliwi zbieranie jeszcze większej ilości danych i ich analizę w czasie rzeczywistym. Ponadto rozwój technologii chmurowych pozwoli na łatwiejszy dostęp do danych oraz ich przetwarzanie bez konieczności inwestowania w kosztowną infrastrukturę IT. W miarę jak firmy będą coraz bardziej świadome korzyści płynących z wdrażania rozwiązań opartych na danych, można spodziewać się wzrostu inwestycji w badania i rozwój oraz innowacje technologiczne.

Jakie są najlepsze praktyki wdrażania przemysłu 4.0

Aby skutecznie wdrożyć rozwiązania związane z przemysłem 4.0, przedsiębiorstwa powinny kierować się kilkoma najlepszymi praktykami. Przede wszystkim kluczowe jest opracowanie strategii transformacji cyfrowej, która uwzględnia cele biznesowe oraz potrzeby rynku. Ważne jest również zaangażowanie wszystkich pracowników w proces transformacji – edukacja i szkolenia powinny stać się integralną częścią tego procesu, aby każdy członek zespołu mógł aktywnie uczestniczyć w zmianach. Kolejnym krokiem jest identyfikacja obszarów działalności, które mogą skorzystać na automatyzacji i cyfryzacji – warto zacząć od pilotażowych projektów, które pozwolą na przetestowanie nowych rozwiązań przed ich szerszym wdrożeniem. Niezbędne jest także monitorowanie wyników i analiza efektywności wdrożonych rozwiązań, co pozwoli na bieżąco dostosowywanie strategii działania i eliminację ewentualnych problemów.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych przede wszystkim pod względem zastosowanych technologii oraz stopnia integracji procesów produkcyjnych. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji dzięki wynalezieniu maszyny parowej, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła ze sobą elektryczność oraz masową produkcję, co umożliwiło tworzenie linii montażowych i zwiększenie skali produkcji. Trzecia rewolucja to era automatyzacji i komputeryzacji procesów produkcyjnych, gdzie komputery zaczęły odgrywać kluczową rolę w zarządzaniu fabrykami i kontrolowaniu jakości produktów. Przemysł 4.0 natomiast skupia się na pełnej integracji technologii cyfrowych z procesami fizycznymi poprzez wykorzystanie Internetu Rzeczy, sztucznej inteligencji oraz analizy danych w czasie rzeczywistym.

Jakie są globalne trendy związane z przemysłem 4.0

Globalne trendy związane z przemysłem 4.0 wskazują na rosnącą popularność cyfryzacji i automatyzacji procesów produkcyjnych na całym świecie. Coraz więcej przedsiębiorstw dostrzega konieczność adaptacji do zmieniającego się otoczenia rynkowego oraz rosnącej konkurencji ze strony firm korzystających z nowoczesnych technologii. W wielu krajach obserwuje się wzrost inwestycji w badania i rozwój technologii związanych z automatyzacją oraz sztuczną inteligencją, co prowadzi do powstawania nowych startupów oraz innowacyjnych rozwiązań dla przemysłu. Ponadto coraz większą wagę przykłada się do kwestii związanych ze zrównoważonym rozwojem i ekologicznymi rozwiązaniami technologicznymi – przedsiębiorstwa starają się minimalizować swój wpływ na środowisko naturalne poprzez wdrażanie energooszczędnych technologii oraz recykling surowców.