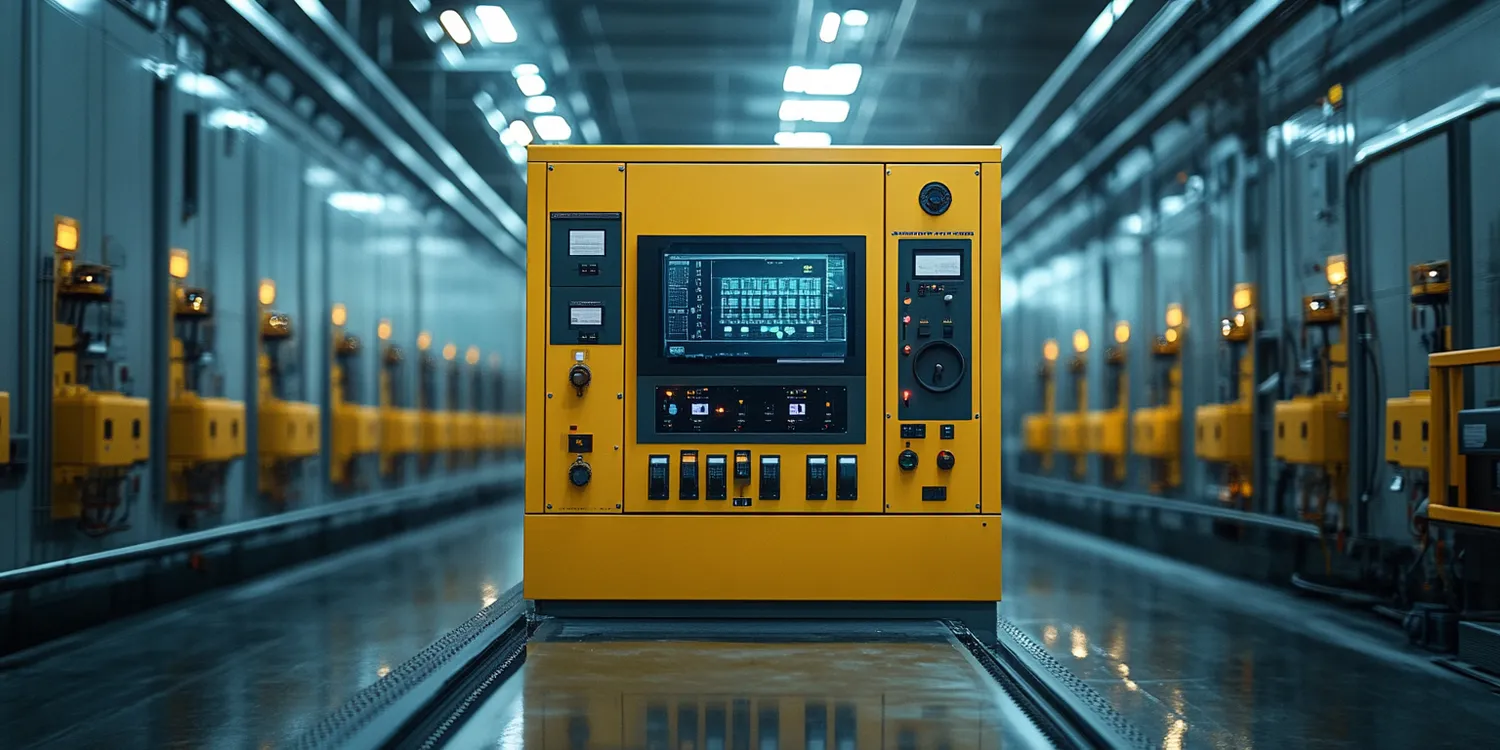

Fabryka przyszłości 4.0 to koncepcja, która odnosi się do nowoczesnych technologii i innowacji w przemyśle, mających na celu zwiększenie efektywności produkcji oraz dostosowanie się do zmieniających się potrzeb rynku. W dobie cyfryzacji i automatyzacji, fabryki stają się bardziej inteligentne, co oznacza, że wykorzystują zaawansowane systemy informatyczne, sztuczną inteligencję oraz Internet rzeczy (IoT) do zarządzania procesami produkcyjnymi. Dzięki tym technologiom możliwe jest zbieranie i analizowanie danych w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz optymalizację procesów. Fabryki przyszłości są również bardziej elastyczne, co oznacza, że mogą łatwiej dostosowywać się do zmieniających się wymagań klientów oraz trendów rynkowych.

Jakie technologie są wykorzystywane w fabrykach 4.0

W fabrykach przyszłości 4.0 wykorzystywane są różnorodne technologie, które wspierają automatyzację oraz cyfryzację procesów produkcyjnych. Jednym z kluczowych elementów jest Internet rzeczy (IoT), który umożliwia połączenie maszyn i urządzeń w sieć, co pozwala na zbieranie danych oraz ich analizę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja, która może być wykorzystywana do przewidywania awarii maszyn, optymalizacji procesów produkcyjnych czy też personalizacji oferty dla klientów. Robotyka również odgrywa ważną rolę w fabrykach 4.0, ponieważ automatyzacja zadań manualnych zwiększa wydajność i precyzję produkcji. Dodatkowo, technologie takie jak rozszerzona rzeczywistość (AR) czy wirtualna rzeczywistość (VR) mogą być stosowane do szkoleń pracowników oraz wizualizacji procesów produkcyjnych.

Jakie korzyści przynosi wdrożenie fabryk przyszłości 4.0

Wdrożenie koncepcji fabryk przyszłości 4.0 niesie ze sobą wiele korzyści zarówno dla przedsiębiorstw, jak i dla ich pracowników. Przede wszystkim, dzięki automatyzacji procesów produkcyjnych możliwe jest zwiększenie wydajności oraz redukcja kosztów operacyjnych. Fabryki stają się bardziej elastyczne i mogą szybciej reagować na zmieniające się potrzeby rynku oraz indywidualne wymagania klientów. Wprowadzenie nowoczesnych technologii pozwala również na lepszą jakość produktów oraz mniejsze wskaźniki błędów w produkcji. Dodatkowo, dzięki zbieraniu danych w czasie rzeczywistym przedsiębiorstwa mogą lepiej monitorować swoje procesy oraz identyfikować obszary wymagające poprawy.

Jakie wyzwania stoją przed fabrykami przyszłości 4.0

Mimo licznych korzyści związanych z wdrożeniem koncepcji fabryk przyszłości 4.0, istnieje także szereg wyzwań, które muszą zostać pokonane przez przedsiębiorstwa dążące do transformacji cyfrowej. Przede wszystkim jednym z największych problemów jest brak odpowiednich umiejętności wśród pracowników – wiele osób nie ma wystarczającej wiedzy na temat nowoczesnych technologii czy programowania, co może hamować rozwój firmy. Kolejnym wyzwaniem jest konieczność inwestycji w infrastrukturę technologiczną oraz oprogramowanie, co może być kosztowne dla wielu przedsiębiorstw, zwłaszcza tych mniejszych. Ponadto, integracja nowych technologii z istniejącymi systemami może być skomplikowana i czasochłonna. Istnieje także ryzyko związane z bezpieczeństwem danych – im więcej urządzeń jest podłączonych do sieci, tym większe zagrożenie atakami hakerskimi czy utratą danych.

Jakie są kluczowe elementy strategii fabryki przyszłości 4.0

Strategia wdrożenia fabryki przyszłości 4.0 powinna opierać się na kilku kluczowych elementach, które pozwolą na skuteczną transformację przedsiębiorstwa. Przede wszystkim, istotne jest zrozumienie i zdefiniowanie celów, jakie firma chce osiągnąć dzięki cyfryzacji. Cele te mogą obejmować zwiększenie wydajności produkcji, poprawę jakości produktów czy redukcję kosztów operacyjnych. Kolejnym krokiem jest analiza obecnego stanu technologicznego przedsiębiorstwa oraz identyfikacja obszarów, które wymagają modernizacji. Ważne jest również zaangażowanie pracowników w proces transformacji – ich wiedza i doświadczenie mogą okazać się nieocenione w trakcie wdrażania nowych rozwiązań. Szkolenia i rozwój kompetencji zespołu powinny być integralną częścią strategii, aby zapewnić płynne przejście do nowego modelu pracy.

Jakie są przykłady zastosowania fabryk przyszłości 4.0 w różnych branżach

Fabryki przyszłości 4.0 znajdują zastosowanie w wielu branżach, co pokazuje ich wszechstronność i potencjał do przekształcania tradycyjnych modeli produkcji. W przemyśle motoryzacyjnym, na przykład, wiele firm wdraża zautomatyzowane linie montażowe, które wykorzystują roboty do precyzyjnego składania komponentów. Dzięki temu możliwe jest zwiększenie wydajności oraz redukcja błędów ludzkich. W branży elektronicznej z kolei stosuje się technologie IoT do monitorowania stanu maszyn oraz przewidywania awarii, co pozwala na minimalizację przestojów produkcyjnych. W sektorze spożywczym fabryki 4.0 mogą wykorzystywać analitykę danych do optymalizacji procesów pakowania i dystrybucji, co przekłada się na lepszą jakość produktów oraz szybszą reakcję na zmieniające się potrzeby klientów. Wreszcie, w branży tekstylnej automatyzacja procesów produkcyjnych oraz zastosowanie sztucznej inteligencji do projektowania wzorów mogą znacząco przyspieszyć czas wprowadzenia nowych produktów na rynek.

Jakie umiejętności są potrzebne w erze fabryk 4.0

W erze fabryk przyszłości 4.0 pojawia się potrzeba rozwijania nowych umiejętności wśród pracowników, aby mogli oni skutecznie funkcjonować w zautomatyzowanym i cyfrowym środowisku produkcyjnym. Kluczowe umiejętności obejmują znajomość technologii informacyjnych oraz umiejętność obsługi zaawansowanych systemów produkcyjnych. Pracownicy powinni być również zaznajomieni z podstawami programowania oraz analizy danych, co pozwoli im lepiej rozumieć działanie maszyn oraz interpretować zebrane informacje. Ważnym aspektem jest także umiejętność pracy zespołowej oraz komunikacji między różnymi działami firmy – współpraca między inżynierami, specjalistami IT a pracownikami produkcji jest kluczowa dla sukcesu transformacji cyfrowej. Dodatkowo, elastyczność i gotowość do nauki nowych technologii stanowią istotne cechy pracowników w erze fabryk 4.0.

Jakie są perspektywy rozwoju fabryk przyszłości 4.0

Perspektywy rozwoju fabryk przyszłości 4.0 są niezwykle obiecujące i wskazują na dalszy postęp technologiczny oraz innowacje w przemyśle. Z biegiem czasu możemy spodziewać się coraz większej integracji sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych, co pozwoli na jeszcze bardziej zaawansowane analizy danych oraz automatyczne podejmowanie decyzji. Rozwój technologii blockchain może również wpłynąć na sposób zarządzania łańcuchami dostaw, zapewniając większą przejrzystość i bezpieczeństwo transakcji między partnerami biznesowymi. W miarę jak technologia będzie się rozwijać, fabryki będą mogły korzystać z coraz bardziej zaawansowanych narzędzi do monitorowania i optymalizacji procesów produkcyjnych, co przyczyni się do dalszego zwiększenia efektywności i redukcji kosztów operacyjnych. Równocześnie rośnie znaczenie zrównoważonego rozwoju i odpowiedzialności społecznej – przedsiębiorstwa będą musiały dostosować swoje strategie do wymagań związanych z ochroną środowiska oraz społecznymi oczekiwaniami konsumentów.

Jakie są kluczowe trendy w rozwoju fabryk przyszłości 4.0

W kontekście rozwoju fabryk przyszłości 4.0 można zauważyć kilka kluczowych trendów, które będą miały znaczący wpływ na przemysł w nadchodzących latach. Pierwszym z nich jest rosnąca automatyzacja procesów produkcyjnych – wiele firm inwestuje w robotyka i systemy automatyczne, które zwiększają wydajność oraz precyzję działań produkcyjnych. Drugim ważnym trendem jest rozwój technologii IoT, która umożliwia zbieranie danych z różnych urządzeń oraz ich analizę w czasie rzeczywistym, co pozwala na optymalizację procesów i szybsze podejmowanie decyzji. Kolejnym istotnym aspektem jest personalizacja produktów – dzięki nowoczesnym technologiom przedsiębiorstwa mogą dostosowywać swoje oferty do indywidualnych potrzeb klientów, co zwiększa konkurencyjność na rynku. Również rozwój sztucznej inteligencji ma ogromny wpływ na przemysł – algorytmy AI mogą być wykorzystywane do przewidywania awarii maszyn czy optymalizacji harmonogramu produkcji.

Jakie są najlepsze praktyki wdrażania fabryk przyszłości 4.0

Aby skutecznie wdrożyć koncepcję fabryk przyszłości 4.0, przedsiębiorstwa powinny kierować się kilkoma najlepszymi praktykami, które pomogą im uniknąć pułapek związanych z transformacją cyfrową. Przede wszystkim warto rozpocząć od dokładnej analizy potrzeb firmy oraz określenia celów strategicznych związanych z wdrożeniem nowych technologii – to pozwoli na skoncentrowanie się na najważniejszych aspektach transformacji i uniknięcie niepotrzebnych wydatków na zbędne rozwiązania technologiczne. Kluczowe jest również zaangażowanie wszystkich interesariuszy – zarówno pracowników, jak i menedżerów – aby zapewnić płynne przejście do nowego modelu pracy oraz stworzyć atmosferę otwartości na zmiany. Regularne szkolenia oraz wsparcie dla zespołów są niezbędne dla rozwijania umiejętności związanych z nowoczesnymi technologiami i metodami pracy.