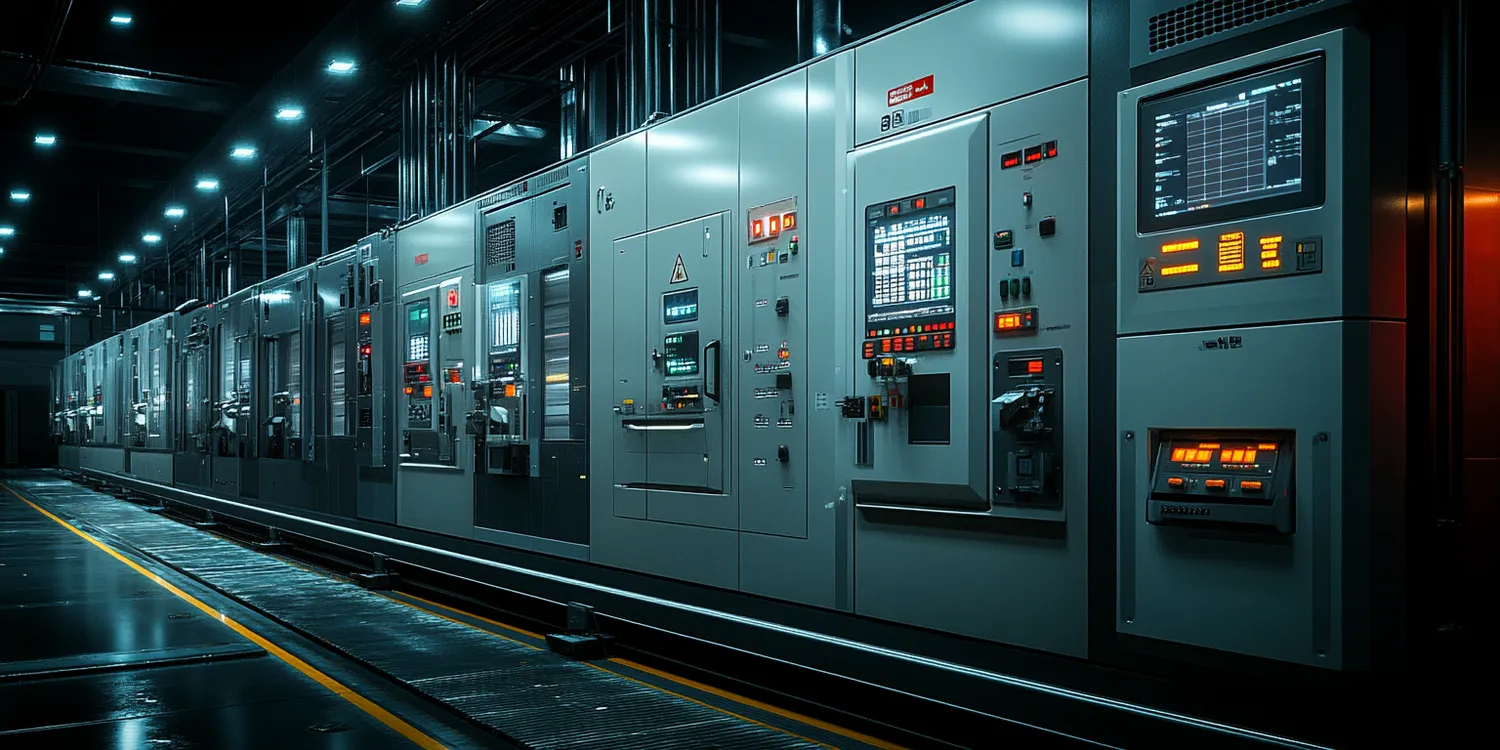

Szafy sterownicze to specjalistyczne konstrukcje, które służą do ochrony i organizacji urządzeń elektrycznych oraz elektronicznych. Ich głównym celem jest zapewnienie bezpieczeństwa zarówno dla sprzętu, jak i dla osób pracujących w ich pobliżu. Szafy te są wykorzystywane w różnych branżach, takich jak przemysł, energetyka czy automatyka, gdzie kontrolują i monitorują procesy technologiczne. W zależności od zastosowania, szafy sterownicze mogą mieć różne rozmiary, kształty oraz stopnie ochrony przed czynnikami zewnętrznymi. Wiele z nich jest wyposażonych w systemy wentylacyjne, które zapobiegają przegrzewaniu się urządzeń wewnętrznych. Dodatkowo, szafy te często zawierają elementy zabezpieczające, takie jak zamki czy systemy alarmowe, co zwiększa ich funkcjonalność i bezpieczeństwo.

Jakie są rodzaje szaf sterowniczych dostępnych na rynku

Na rynku dostępnych jest wiele rodzajów szaf sterowniczych, które różnią się między sobą pod względem konstrukcji, materiałów oraz przeznaczenia. Jednym z najpopularniejszych typów są szafy metalowe, które charakteryzują się dużą wytrzymałością i odpornością na uszkodzenia mechaniczne. Wykorzystywane są głównie w przemyśle ciężkim oraz w miejscach narażonych na działanie niekorzystnych warunków atmosferycznych. Innym rodzajem są szafy plastikowe, które są lżejsze i łatwiejsze w montażu, a także odporne na korozję. Szafy te znajdują zastosowanie w mniej wymagających warunkach. Kolejnym podziałem jest klasyfikacja według stopnia ochrony IP, gdzie im wyższy numer, tym lepsza ochrona przed pyłem i wodą. Warto również wspomnieć o szafach rackowych, które są przeznaczone do montażu urządzeń telekomunikacyjnych oraz komputerowych.

Jakie materiały są używane do produkcji szaf sterowniczych

Produkcja szaf sterowniczych opiera się na różnych materiałach, które mają kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która zapewnia wysoką odporność na korozję oraz uszkodzenia mechaniczne. Szafy wykonane ze stali nierdzewnej są idealne do zastosowań w trudnych warunkach przemysłowych oraz tam, gdzie występuje kontakt z substancjami chemicznymi. Innym popularnym materiałem jest stal ocynkowana, która również charakteryzuje się dużą odpornością na korozję, ale jest tańsza od stali nierdzewnej. Szafy plastikowe wykonane z poliwęglanu lub tworzyw sztucznych są lżejsze i bardziej elastyczne, co sprawia, że znajdują zastosowanie w mniej wymagających środowiskach. Ważnym aspektem przy wyborze materiału jest również jego izolacyjność elektryczna oraz właściwości termiczne.

Jakie normy i standardy regulują produkcję szaf sterowniczych

Produkcja szaf sterowniczych podlega wielu normom i standardom, które mają na celu zapewnienie bezpieczeństwa oraz jakości tych konstrukcji. Jednym z najważniejszych dokumentów regulujących tę dziedzinę jest norma IEC 61439 dotycząca rozdzielnic niskonapięciowych. Określa ona wymagania dotyczące projektowania i wykonania rozdzielnic oraz szaf sterowniczych, aby zapewnić ich niezawodność i bezpieczeństwo użytkowania. Kolejną istotną normą jest norma EN 60529 dotycząca stopni ochrony IP, która definiuje poziomy ochrony przed ciałami stałymi oraz cieczą. Normy te są szczególnie ważne w kontekście zastosowań przemysłowych, gdzie nieprzestrzeganie zasad bezpieczeństwa może prowadzić do poważnych awarii lub zagrożeń dla zdrowia ludzi. Dodatkowo wiele firm stosuje własne standardy jakościowe oraz certyfikaty potwierdzające zgodność swoich produktów z międzynarodowymi normami.

Jakie są zalety stosowania nowoczesnych szaf sterowniczych

Nowoczesne szafy sterownicze oferują wiele zalet, które przyczyniają się do zwiększenia efektywności pracy oraz bezpieczeństwa w różnych branżach przemysłowych. Przede wszystkim zapewniają one lepszą organizację przestrzeni roboczej poprzez możliwość uporządkowania urządzeń elektrycznych oraz kabli w jednym miejscu. Dzięki temu zmniejsza się ryzyko przypadkowego uszkodzenia sprzętu oraz ułatwia konserwację i serwisowanie instalacji. Nowoczesne szafy często wyposażone są w zaawansowane systemy wentylacyjne oraz klimatyzacyjne, co pozwala na utrzymanie optymalnej temperatury wewnętrznej nawet podczas intensywnej pracy urządzeń. Dodatkowo wiele modeli oferuje możliwość integracji z systemami monitoringu i zarządzania energią, co pozwala na bieżąco śledzenie parametrów pracy instalacji oraz szybką reakcję na ewentualne awarie.

Jakie są kluczowe elementy konstrukcyjne szaf sterowniczych

Szafy sterownicze składają się z wielu kluczowych elementów konstrukcyjnych, które mają istotny wpływ na ich funkcjonalność oraz bezpieczeństwo. Podstawowym elementem jest obudowa, która chroni wnętrze szafy przed czynnikami zewnętrznymi, takimi jak kurz, wilgoć czy uszkodzenia mechaniczne. Obudowy mogą być wykonane z różnych materiałów, w zależności od wymagań środowiskowych i zastosowania. Kolejnym ważnym elementem są drzwi, które umożliwiają dostęp do wnętrza szafy. Drzwi mogą być przeszklone lub pełne, co pozwala na dostosowanie ich do specyficznych potrzeb użytkownika. Wewnątrz szafy znajdują się różnorodne akcesoria, takie jak półki, uchwyty czy prowadnice kablowe, które ułatwiają organizację przestrzeni oraz montaż urządzeń. Systemy wentylacyjne oraz klimatyzacyjne są również kluczowe dla zapewnienia odpowiednich warunków pracy urządzeń elektronicznych. Dodatkowo, wiele szaf sterowniczych wyposażonych jest w systemy monitorujące temperaturę oraz wilgotność, co pozwala na bieżąco kontrolować warunki panujące wewnątrz.

Jakie są najczęstsze problemy związane z szafami sterowniczymi

Szafy sterownicze, mimo swojej funkcjonalności i solidności, mogą napotykać różne problemy w trakcie użytkowania. Jednym z najczęstszych problemów jest przegrzewanie się urządzeń wewnętrznych, co może prowadzić do awarii lub skrócenia żywotności sprzętu. Niewłaściwe wentylowanie lub brak odpowiednich systemów chłodzenia mogą przyczynić się do tego zjawiska. Innym problemem są uszkodzenia mechaniczne obudowy szafy, które mogą wynikać z nieostrożnego transportu lub montażu. W takich przypadkach konieczna może być wymiana całej obudowy lub jej części. Korozja to kolejny istotny problem, zwłaszcza w przypadku szaf wykonanych ze stali ocynkowanej lub nierdzewnej, które narażone są na działanie substancji chemicznych lub wilgoci. Warto również zwrócić uwagę na problemy związane z okablowaniem – niewłaściwe prowadzenie kabli może prowadzić do zakłóceń w pracy urządzeń oraz zwiększać ryzyko zwarcia.

Jakie technologie wspierają nowoczesne szafy sterownicze

Nowoczesne szafy sterownicze korzystają z wielu zaawansowanych technologii, które zwiększają ich funkcjonalność oraz efektywność działania. Jednym z takich rozwiązań są inteligentne systemy monitoringu, które umożliwiają zdalne śledzenie parametrów pracy urządzeń znajdujących się wewnątrz szafy. Dzięki tym systemom można na bieżąco kontrolować temperaturę, wilgotność oraz inne istotne wskaźniki, co pozwala na szybką reakcję w przypadku wystąpienia nieprawidłowości. Kolejną technologią są systemy automatycznego zarządzania energią, które optymalizują zużycie energii przez urządzenia elektryczne. Dzięki nim możliwe jest zmniejszenie kosztów eksploatacji oraz zwiększenie efektywności energetycznej całej instalacji. Warto również wspomnieć o zastosowaniu rozwiązań IoT (Internet of Things), które umożliwiają integrację szaf sterowniczych z innymi systemami przemysłowymi oraz platformami chmurowymi. Dzięki temu możliwe jest zbieranie danych analitycznych oraz ich wykorzystanie do dalszej optymalizacji procesów produkcyjnych.

Jakie są koszty zakupu i utrzymania szaf sterowniczych

Koszty zakupu i utrzymania szaf sterowniczych mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj materiału, stopień skomplikowania konstrukcji czy dodatkowe wyposażenie. Podstawowe modele szaf metalowych mogą kosztować od kilku tysięcy złotych wzwyż, podczas gdy bardziej zaawansowane rozwiązania wykonane ze stali nierdzewnej czy wyposażone w systemy wentylacyjne mogą osiągać znacznie wyższe ceny. Dodatkowo warto uwzględnić koszty transportu oraz montażu, które również mogą znacząco wpłynąć na całkowity koszt inwestycji. Utrzymanie szaf sterowniczych wiąże się natomiast z regularnymi przeglądami technicznymi oraz konserwacją, co generuje dodatkowe wydatki. Koszty te mogą obejmować zarówno wymianę zużytych elementów, jak i ewentualne naprawy uszkodzeń powstałych w trakcie eksploatacji.

Jakie trendy kształtują przyszłość szaf sterowniczych

Przyszłość szaf sterowniczych kształtowana jest przez wiele trendów technologicznych oraz zmieniające się potrzeby rynku przemysłowego. Jednym z najważniejszych kierunków rozwoju jest dążenie do zwiększenia efektywności energetycznej oraz minimalizacji wpływu na środowisko naturalne. Producenci coraz częściej wdrażają rozwiązania oparte na odnawialnych źródłach energii oraz technologie umożliwiające recykling materiałów użytych do produkcji szaf. Kolejnym istotnym trendem jest rozwój technologii IoT i automatyzacji procesów przemysłowych, co pozwala na integrację szaf sterowniczych z innymi systemami zarządzania produkcją i monitorowania stanu urządzeń w czasie rzeczywistym. Zwiększa to nie tylko efektywność operacyjną, ale także bezpieczeństwo pracy poprzez szybszą identyfikację potencjalnych zagrożeń.

Jakie są najlepsze praktyki dotyczące instalacji szaf sterowniczych

Instalacja szaf sterowniczych wymaga przestrzegania kilku kluczowych praktyk, które zapewnią ich prawidłowe działanie oraz bezpieczeństwo użytkowników. Przede wszystkim należy dokładnie zaplanować lokalizację szafy – powinna być umieszczona w miejscu łatwo dostępnym dla serwisowania oraz konserwacji, a jednocześnie chronionym przed działaniem niekorzystnych warunków atmosferycznych czy substancji chemicznych. Ważne jest również zapewnienie odpowiedniej wentylacji – jeśli to konieczne, warto zainwestować w dodatkowe systemy chłodzenia lub wentylacji mechanicznej. Przy instalacji należy zwrócić szczególną uwagę na prawidłowe prowadzenie okablowania – powinno być ono uporządkowane i zabezpieczone przed uszkodzeniami mechanicznymi oraz zakłóceniami elektromagnetycznymi.